Strömungssensor SS 20.651 Hochtemperatur, G0816-L0801

Strömungssensor SS 20.651 der wartungsfreie Strömungssensor für hohe Temperaturen in Luft und Gasen, reaktionsschnell ab 0,2 m/s

Er ist für die stationäre Messung sowohl der Strömungsgeschwindigkeit als auch der Temperatur von Luft konzipiert. Der Sensor misst die Normalgeschwindigkeit wN (Einheit: m/s), bezogen auf die Normalbedingungen von 1013,25 hPa und 20°C. Das Ausgangssignal ist linear und unabhängig vom Druck und der Temperatur des Messmediums.

Die Basisversion (ohne Beschichtung) ist nur für saubere Luft geeignet, insbesondere das Auftreten von aggressiven Bestandteilen (z.B. Schwefel, Fluor, Natrium, Chlor, Phosphor usw.) kann nur auf Eigenverantwortung des Kunden erfolgen. Mit der optionalen Parylenebeschichtung weist der Sensor eine erhöhte Verschmutzungstoleranz und Medienresistenz auf. Die jeweilige Tauglichkeit ist aufgrund der verschiedenen Umweltbedingungen im Einzelfall zu prüfen.

Technische Daten

| Messgrößen | Normalgeschwindigkeit wN bezogen auf Normalbedingungen von TN = 20 °C und pN = 1.013,25 hPa |

| Mediumstemperatur TM | |

| Messmedium | saubere Luft, andere Gase auf Anfrage |

| Messbereiche wN | 0 2,5 / 10 / 20 / 40 / 60 m/s |

| Untere Messbereichsgrenze wN | 0,2 m/s @ 20 °C |

| Messbereich TM | 0 +200 / +350 °C |

| Messgenauigkeit wN | Standard: ± 3 % v. Mw. + (0,4 % v. E; min. 0,08 m/s 1) |

| Hochpräzision: ± 1 % v. Mw. + (0,4 % v. E; min. 0,08 m/s 1) | |

| Ansprechzeit (t90) wN | 3 s (Sprung von 0 auf 5 m/s Luft) |

| Temperaturgradient wN | < 8 K/min bei wN = 5 m/s |

| Erholzeitkonstante | < 10 s bei Temperatursprung = 40 K @ wN = 5 m/s |

| Messgenauigkeit TM (wN > 2 m/s) | ± 2 K (TM = 10 ... 30 °C) |

| ± 4 K (restlicher Messbereich) | |

| Betriebstemperatur | |

| Messfühler | 0 +200 °C / +350 °C |

| Elektronik | -20 +70 °C |

| Lagertemperatur | -20 ... +85 °C |

| Feuchtebereich | nicht kondensierend, hohe relative Luftfeuchte bei gleichzeitig hohen Temperaturen kann eine |

| Messwertabweichung verursachen | |

| Betriebsdruck | atmosphärisch / 16 bar (überdruck) |

| Elektrische Daten | |

| Versorgungsspannung UB | 24 V DC ± 20 % |

| Stromaufnahme | typ. 50 mA (max. 250 mA) |

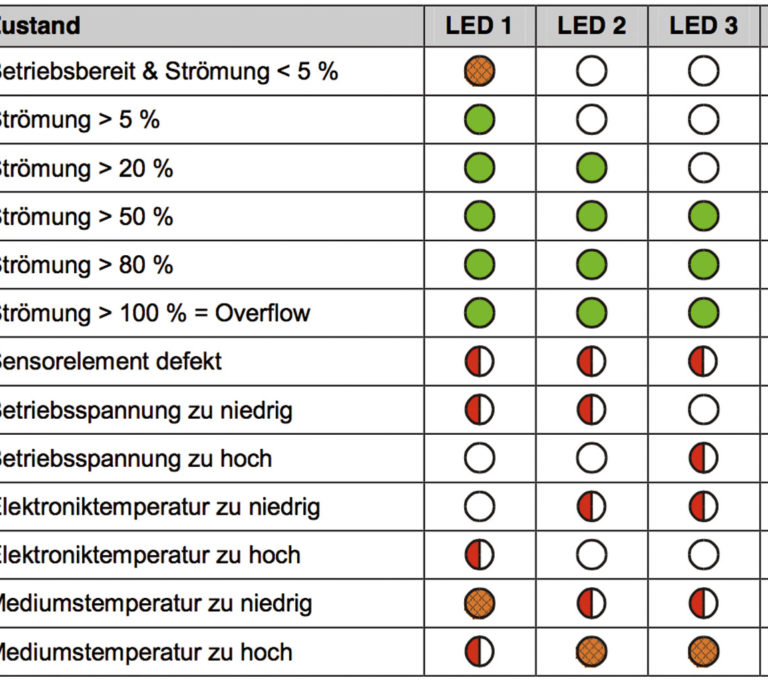

| Anzeige | 4 x Duo-LEDs (grün / rot / orange) |

| Einschwingzeit | ca. 10 s nach dem Einschalten |

| Schutzart / Schutzklasse | IP 65 (Gehäuse), IP 54 (Fühler) / III (SELV) bzw. PELV (EN 50178) |

| Analogausgänge für | 0 10 V / 4 20 mA (kurzschlussgeschützt) |

| Temperatur und Strömung | Spannungsausgang: 550 |

| Auto-U/I | Stromausausgang: 500 |

| Hysterese: 50 | |

| Lastkapazität: 10 nF | |

| Impulsausgänge | 1. Highside-Treiber an Versorgungsspannung (nicht galvanisch getrennt) |

| High-Pegel: > Versorgungsspannung - 3 V | |

| Kurzschlussstrombegrenzung: 100 mA | |

| 2. Halbleiter-Relais (galvanisch getrennt); max. 30 V / 50 mA | |

| Frequenz Digitalausgang | 0 ... 100 Hz oder 1 Impuls/m3 oder wählbare Frequenz (10 ... 100 Hz) |

| Feldbus (optional) | Profi bus DP / DeviceNet |

| Gehäusestecker | Steckverbinder M12, 8-polig, male, verschraubt |

| Maximale Leitungslänge | Spannungssignal: 15 m |

| Stromsignal, Impulssignal: 100 m | |

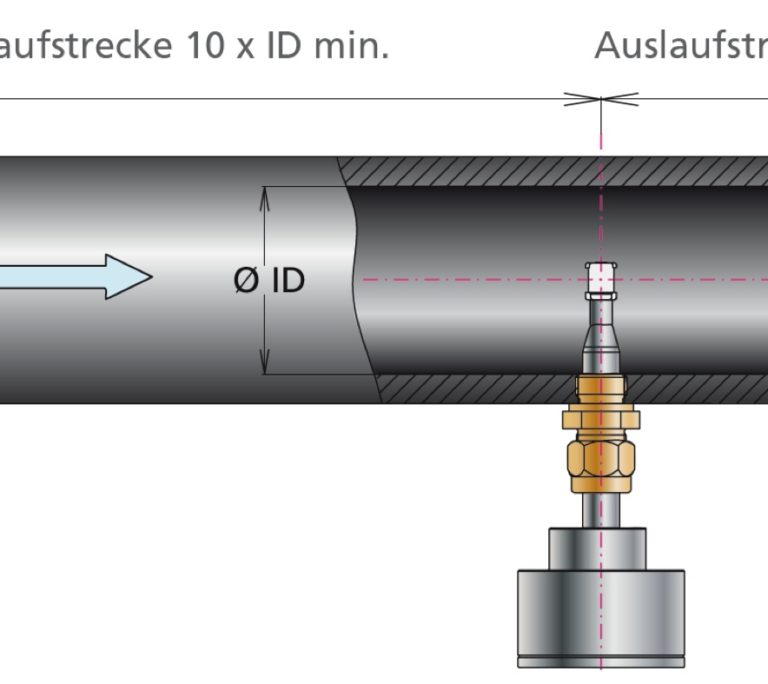

| Einbaulage | beliebig (atmosphärisch; bei überdruck vorzugsweise horizontal) |

| Einbautoleranz | ± 3° zur Anströmrichtung (unidirektional) |

| Mindesteintauchtiefe | 20 mm (je nach Mediumstemperatur auch mehr) |

| Gewicht | max. 750 g (Feldbusausführung) |

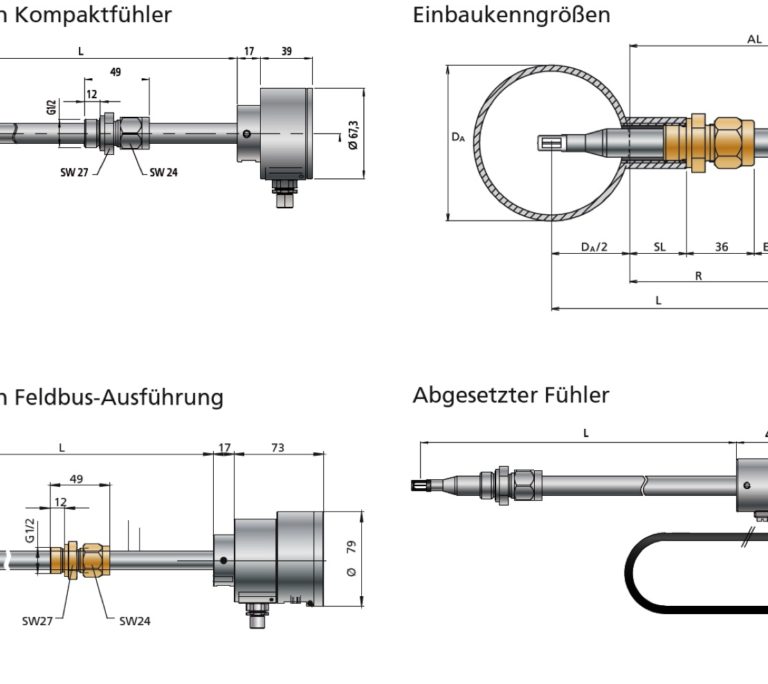

| Fühlerlänge (L) | 250 / 400 / 600 / 1000 mm (für kompakt und abgesetzt)2) |

| Kabellänge (abgesetzte Version) | wählbar: 1 ... 10 m (in 10 cm-Schritten) |

| Material | |

| Gehäuse | Aluminium, eloxiert |

| Fühlerrohr | Edelstahl 1.4571 |

| Durchgangsverschraubung | Edelstahl 1.4571 oder Messing (je nach Ausführung des Sensors) |

| Sensorkopf | Platinelement (glaspassiviert), Keramik, Glas |

| 1) Unter Referenzbedingungen, bezogen auf die Abgleichreferenz | |

| Technische änderungen vorbehalten. |

Besonderheiten

Strömungsmessung bei hoher Temperatur und unter Druck

In vielen Bereichen ist das Messen der Strömungsgeschwindigkeit und / oder des Norm-Volumenstromes bei höheren Temperaturen bis zu

+ 350°C von großer Bedeutung hinsichtlich Energieeffizienz, Mengenerfassung und Anlagensteuerung. Die Anforderungen an einen stationären Strömungssensor sind entsprechend hoch.

Folgende Eigenschaften sind bei der Sensorauswahl relevant:

Temperaturerfassung

Als zusätzliche Messgröße wird die Temperatur des Mediums bereitgestellt. Damit steht ein weiterer, wichtiger Prozessparameter zur Verfügung, der für die Überwachung oder auch zur Regelung genutzt werden kann. In Verbindung mit dem gemessenen Massenstrom kann auch die fließende Wärmemenge, der Wärmestrom, berechnet werden.

Mechanisch robust

Der Sensor ist hohen Temperaturen und Kräften durch die Gasströmung ausgesetzt. Aufgrund der teilweise recht schwierigen Einbauorte muss auf eine lange und wartungsfreie Betriebszeit Wert gelegt werden. Sensoren ohne Verschleißteile sind hier besonders wirtschaftlich.

Präzise und langzeitstabile Messwerte

Auf eine korrekte Mengenerfassung bei Gasen muss man sich verlassen können. Auch nach mehreren Jahren im Einsatz müssen die Messwerte noch so verlässlich sein wie am ersten Tag. Eine „Drift“ des Nullpunktes oder der Messwerte über die Zeit ist nicht zulässig. Querempfindlichkeiten, beispielsweise durch Druck- oder Temperatur änderungen, dürfen die Messergebnisse nicht beeinflussen.

Unterschiedliche Einbauorte

Kein Einbauort gleicht dem anderen und die Möglichkeit des Einbaus ist oft sehr eingeschränkt. Dem muss der Sensor durch verschiedene Einbaulängen oder durch ein Sensorelement, welches eine nicht 100 %-ige Ausrichtung in der Strömung verzeiht, Rechnung tragen. Auch die Baugröße des Sensors spielt eine Rolle - je größer desto mehr Einschränkungen ergeben sich hinsichtlich des Einbauortes.

Breiter Strömungsmessbereich

Durch die unterschiedlichsten Betriebszustände oder Lastzeiten muss der Strömungssensor sowohl geringe als auch maximale Volumenströme präzise erfassen - und das mit nachweisbar höchster Genauigkeit.

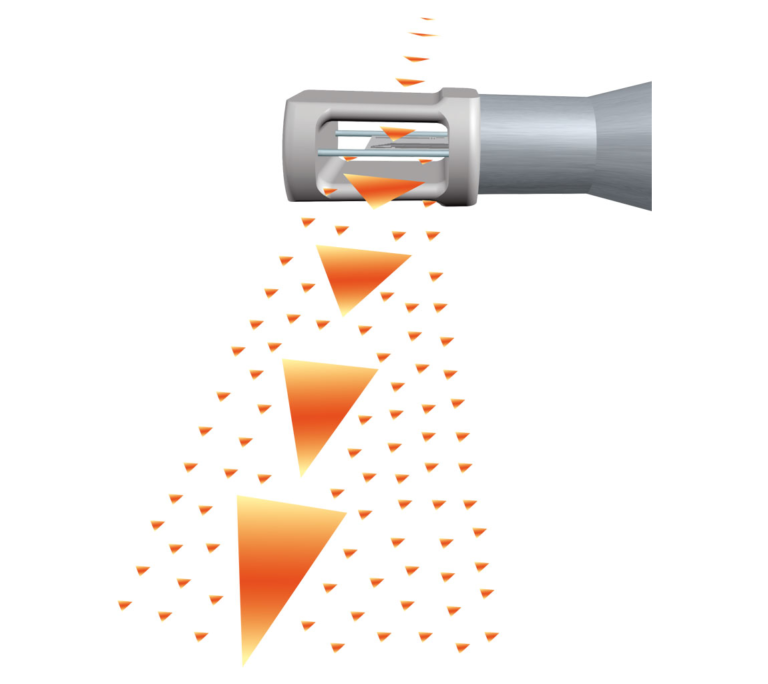

Das Sensorelement

… ist strömungsgünstig und geschützt in dem aerodynamischen Kammerkopf positioniert. Auf dem Sensorelement aus Keramik sind sowohl die Sensoren für Strömung als auch Temperatur aufgebracht. Zum Schutz sind die Sensoren mit einer dünnen Glasschicht überzogen.

Alle Vorteile auf einen Blick:

- Messung der Norm-Strömungsgeschwindigkeit bis +350 °C und bis zu 16 bar

- Hohe Messbereichsdynamik bis 1:300

- Hochpräzisionsabgleich mit ISO-Kalibrierzertifikat (optional)

- Messung der Mediumstemperatur

- Analog- und Digitalausgänge

- Feldbusanschluss (optional)

- Statusanzeige über Duo-LEDs

- Flexible Einbaulängen (bis 1.000 mm und abgesetzt)

- Robustes Design

Anwendungsbeispiele

Brennerregelung an Prozessöfen

Innovative Keramikprodukte finden zunehmend Anwendung in der Medizin-, Umwelt- und Kraftfahrzeugtechnik. Die Ansprüche an die Produkte sind vielfältig und der komplexe Brennprozess selbst ist mit hohen Prozessanforderungen verbunden. Brennerhersteller stehen vor der Herausforderung, zukunftsweisende Technologien zu entwickeln, welche höchste Temperaturgenauigkeit, Atmosphärenregelung und eine effektive Energienutzung durch Wärmerückgewinnung garantieren. Hierbei kommt der Messeinrichtung eine entscheidende Rolle zu. Der SCHMIDT® Strömungssensor SS 20.651 wurde für die präzise Messung der bis zu 350 °C vorgeheizten Verbrennungsluft entwickelt. Die direkte Messung des Massenstroms ermöglicht eine optimal stöchiometrische Verbrennung ohne den Einsatz weiterer Sensorik. In Verbindung mit der integrierten Messung der Mediumstemperatur kann so auch der Wärmestrom mit erfasst werden.

Mit diesem Sensor werden Messungen wie Differenzdruck über Messblenden, Absolutdruck und Temperatur überflüssig.

„Mit dem Strömungssensor SS 20.651 haben wir den idealen Strömungssensor für unsere Brennersteuerung gefunden. Ohne Verschleißteile und einfach zu montieren. Der Sensor ist auch aufgrund seiner kompakten Bauform für die Nachrüstung vorhandener Anlagen sehr gut geeignet. Dadurch wird der Einbau von Messblenden und die Verwendung von Differenzdruckregelungen überflüssig.“ Bernd Geismar, CTB Ceramic Technology GmbH, Berlin

Überwachung von Trocknungsprozessen

In der Beschichtungstechnik spielt der Trocknungsprozess eine entscheidende Rolle für die Produktqualität und Vermeidung von Ausschuss. Mit dem SCHMIDT® Strömungssensor SS 20.651 wird die Trocknungsluft über eine Volumenstromregelung präzise geregelt.

Auch die gleichzeitige Temperaturerfassung am Messpunkt ist wichtig für das Produktionsergebnis. Ein weiterer Vorteil dieser Sensoren ist die Wartungsfreiheit, da diese oft an recht schwer zugänglichen Stellen eingebaut sind.

Sichere Überwachung und exakte Regelung im Steriltunneleinsatz

Der SCHMIDT® Strömungssensor SS 20.651 findet in Steriltunneln, als Bestandteil in Produktionslinien die eine kontinuierliche Sterilisation mit Heißluft verlangen, seine Anwendung. Er wird in den Bereichen Pharma, Kosmetik sowie im Food- und Nonfood-Bereich eingesetzt. Den Anforderungen einer Heißluftsterilisation genügt der SS 20.651 durch den Einsatz geeigneter Materialien sowie einer einfachen Reinigbarkeit. Eine Querkontamination durch verschleißbedingten Abrieb oder Schmierflüssigkeiten, wie sie durch bewegte Teile entstehen können (z. B. bei Messturbinen), ist hier per Design ausgeschlossen.

Überwachung von Druckluft-Kompressoren

Bei Überwachung der Leistung von modernen Druckluftkompressoren entstehen, je nach Technik, Temperaturen bis zu 200 °C.

Gleichzeitig besteht dort, je nach Leistung, ein Überdruck bis zu 16 bar, dem der Strömungssensor widerstehen muss. Mit dem SCHMIDT® Strömungssensor SS 20.651 können durch den weiten Messbereich von 0,2 bis 60 m/s sowohl Leistungsmessungen wie auch Leckageüberprüfungen durchgeführt werden. Die Präzision der Messung ermöglicht darüber hinaus auch eine mengengenaue Abrechnung der Druckluftenergie.

„Mit dem SS 20.651 ist man in der Lage, alle Kompressortypen optimal zu messen. Besonders der Hochpräzisionsabgleich mit Kalibrierzertifikat ist für eine korrekte Anlagenanalyse sehr wichtig“ Torsten Staffeldt, GASEX Technology GmbH

Zubehör

Downloads

Anfrage & Beratung

Für dieses Produkt bieten wir:

Verkauf

Technischen Support

Einweisungen / Schulungen

Kalibration

Reparatur

Ersatzteilbeschaffung

Software-Update

Nutzen Sie einfach dieses Formular oder rufen Sie uns an: 040-32844537